الفاكهة والاشجار المثمرة

الفاكهة والاشجار المثمرة

نخيل التمر

نخيل التمر

الحمضيات

الحمضيات

الاشجار ذات النواة الحجرية

الاشجار ذات النواة الحجرية

المحاصيل

المحاصيل

المحاصيل البقولية

المحاصيل البقولية

محاصيل الالياف

محاصيل الالياف

محاصيل زيتية

محاصيل زيتية

محاصيل الحبوب

محاصيل الحبوب

محاصيل الخضر

محاصيل الخضر

القرعيات

القرعيات

المحاصيل المنبهة و المحاصيل المخدرة

المحاصيل المنبهة و المحاصيل المخدرة

المحاصيل السكرية

المحاصيل السكرية

نباتات الزينة والنباتات الطبية والعطرية

نباتات الزينة والنباتات الطبية والعطرية

الحشرات النافعة

الحشرات النافعة

النحل

النحل

دودة القز(الحرير)

دودة القز(الحرير)

تقنيات زراعية

تقنيات زراعية

التصنيع الزراعي

التصنيع الزراعي

الانتاج الحيواني

الانتاج الحيواني

الطيور الداجنة

الطيور الداجنة

الاسماك

الاسماك

الابقار والجاموس

الابقار والجاموس

الاغنام

الاغنام

آفات وامراض النبات وطرق مكافحتها

آفات وامراض النبات وطرق مكافحتها

الحشرات

الحشرات

امراض النبات ومسبباتها

امراض النبات ومسبباتها

الحشائش والنباتات الضارة

الحشائش والنباتات الضارة |

أقرأ أيضاً

التاريخ: 28-9-2017

التاريخ: 28-9-2017

التاريخ: 11-10-2017

التاريخ: 28-9-2017

|

تصنيع الاعلاف

يقصد بتصنيع الأعلاف تلك العمليات التكنولوجية (الفيزيائية و /او الميكانيكية و/أو الكيميائية و/أو البيولوجية...)؛ ومن خلالها يتم تحضير و/أو تركيب و/أو معالجة المواد الأولية التي تدخل في تكوين علائق الحيوانات والدواجن المختلفة وخلطاتها.

تصنيع الأعلاف المركبة

الأعلاف المركبة بالتعريف، هي المواد العلفية التي تتكون من خليط لعدة مواد أولية على الأقل خمس مكونات بما فيها العناصر المعدنية، وقد تشكل الأعلاف كامل عليقة الحيوان لذلك تسمى بالعلف الكامل، أو تضاف إلى عليقة الحيوان بنسب محددة وتسمى بذلك الأعلاف المكملة أو الإضافية.

1– تقانة تصنيع الأعلاف المركبة:

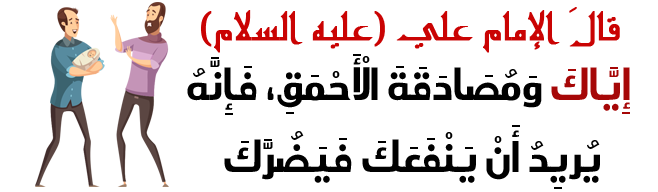

يعتمد تصنيع الأعلاف المركبة علي سلسلة من العمليات التكنولوجية (الشكل التالي).

وهي تهدف إلى تجميع عدة مواد أولية بسيطة مثل (الحبوب، المخلفات النباتية، الاكساب، المساحيق الحيوانية أو النباتية...) وعناصر معدنية وفيتامينات وإضافات

مختلفة (حموض أمينية اصطناعية، مضادات حيوية، مضادات كوكسيديا الدواجن...)

وذلك بنسب محددة مسبقا مع هدف تغذوي دقيق وذلك بأقل تكلفة ممكنة للعلف المصنع الناتج.

شكل يبين مخططاً عاماً للأجزاء المختلفة لمصنع الأعلاف المركبة.

1– مكان تفريغ المواد الأولية.

2– تنظيف المواد الأولية وتنقيتها.

3– صوامع تخزين الحبوب.

4- صوامع تخزين الاكساب.

5- تجهيزات عملية الطحن.

6– تخزين الأملاح المعدنية والبريمكس والسوائل.

7– صوامع للمواد الأولية المطحونة.

8– تجهيزات الوزن لمختلف مكونات الأغذية.

9- خلاط يستقبل المواد المطحونة والسوائل المخزنة.

10- معالجة بوساطة بخار الماء للمواد المخلوطة قبل عملية التحبحب.

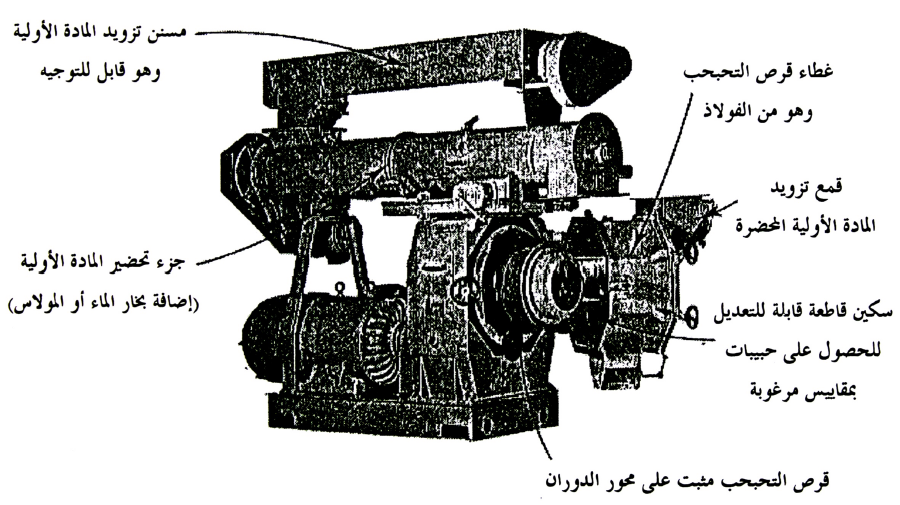

11- آلة التحبحب.

12- تجهيزات تبريد الحبيبات المصنعة.

13- غربال لإعادة الجزيئات الناعمة إلى آلة التحبحب.

14- صوامع لتخزين الاعلاف المركبة المصنعة قبل تسويقها بأكياس او علي شكل دوكمه.

وتختلف أحجام مصانع الاعلاف وتجهيزاتها باختلاف الكميات المطلوبة من المواد العلفية المصنعة، وباختلاف وظائف هذه المصانع وطبيعة المواد المراد تصنيعها، ويعبر عادة عن طاقة المصنع في صورة الناتج من الأعلاف المصنعة مقدرة بالطن في الساعة.

2- تجهيزات مصانع الاعلاف ووظائفها:

- الموازين:

لعمليات الوزن في مصانع الأعلاف أهمية كبيرة فهي تستخدم لأغراض كثيرة، اذ يتم وزن كمية المكونات الأولية المختلفة بدقة وبنسب محددة (كيلو غراما، طنا). إن نوعية الوزن ودقته هي من الأهمية بمكان، فأية أخطاء في هذه المرحلة من تصنيع الأعلاف تؤدي إلى إنتاج علف مغاير في تركيبه للعلف المطلوب إنتاجه وقد تسبب في حدوث نقص وعوز جزئي في بعض المكونات أو العناصر الغذائية للخلطة المصنعة وهذا يؤثر سلبا في إنتاج الحيوانات المخصصة لها هذه الأعلاف، وكذلك فإن الزيادة من أي عنصر غذائي في المادة العلفية المصنعة يعد هدرا وغير مقبول من الناحية الاقتصادية.

تستخدم في مصانع الأعلاف عدة نماذج من الموازين ذات استطاعات مختلفة، يعتمد استخدام كل منها على المرحلة التي يجري فيها وزن الأعلاف.

وأكثر الموازين استعمالاً الموازين الآلية ولاسيما تلك التي تزن الكميات الكبيرة من المواد الأولية الداخلة إلى المصنع أو الأعلاف المصنعة الخارجة منه على شكل دوكمة في السيارات، ويوجد ميزان السيارات عادة عند مدخل المنشأة، ويجب أن يكون هذا الميزان طويلاً بدرجة كافية؛ لكي يستوعب السيارات الكبيرة والقاطرة والمقطورة، وتكون قدرة ميزان السيارات في المصانع الكبيرة نحو 50 طناً وطوله 15 م.

ويتوافر في مصانع الأعلاف الحديثة الموازين الإلكترونية التي تكون أكثر دقة، وتوجد على خطوط مواد العلف في المصنع ووظيفتها وزن المكونات الأولية المختلفة للخلطات العلفية ويتم ذلك إلكترونيا في المصانع العلفية المبرمجة والآلية.

ويستخدم أيضاً في المصنع موازين عديدة وباستطاعات مختلفة حسب طبيعة المواد وكميتها الي ستخصص لها هذه الموازين (موازين مخبرية، موازين للشوالات ...).

– صوامع استقبال المواد الأولية:

قد ترد المواد الأولية إلى مصنع الأعلاف بشكل دوكمة (حبوب شعير، ذرة...) ومثل هذه المواد يتكرر استخدامها وتكون بأحجام كبيرة، او تكون بشكل سوائل (مولاس، مواد دهنية...) وهذا ما يستدعي توافر صوامع مختلفة القياس والمواصفات لتخزين هذه المواد ريثما تُحضر لعمليات التصنيع، ويجب أن تكون هذه الصوامع يحجم مناسب لتسمح بتخزين استهلاك المصنع منها لمدة 2–4 أسابيع.

وعند التعبير عن الطاقة المطلوبة للصومعة، يؤخذ في الحسبان كمية المادة الأولية وكثافتها ونسبة رطوبتها، فمثلاً صومعة تستوعب 500 طن حبوب نجيلية ذات كثافة 770 كغ/م3 ونسبة رطوبتها لا تجاوز 14%. وأكثر الصوامع استخداماً هي الصوامع المستديرة الأسطوانية المصنوعة من الصاج المجلفن، والتي تتوافر بطاقات تخزين تصل الي 2500 طن وتكون مسبقة التجهيز عادة.

تجهز الصوامع بالحلزونات والنواقل والسيور الرافعة وذلك لإمكان التعبئة والتفريغ بمعدل معين، وتكون لسرعة المناسبة لاستيعاب المواد العلفية بالصومعة نحو 60–100 طن/ ساعة ومثل هذه السرعة تسمح للشاحنات الكبيرة المحملة بالمواد الأولية بأن تفرغ حمولتها بسرعة وتسمح لغيرها بالتفريغ، لذلك يجب أن تكون حجرة استقبال المواد الأولية، حيث تكون بعمق 3 م عن مستوى الأرض، تتسع لنحو ٢ طنا على الأقل. وتكون حجرة الاستقبال عادة محمية من وصول المياه إليها أو من مستوى الماء الأرضي، وتغطى فتحتها بقضبان حديدية متينة لمقاومة التهشم من وقوف السيارات عند التفريغ.

أما المواد الأولية التي ترد إلى المصنع في عبوات أو أكياس، وهي التي تستخدم بكميات ونسب قليلة، فإن عملية تخزينها عادة تكون حساسة، وليست بسهولة سابقتها، ويجب توافر غرف تخزين مبردة وأماكن مماثلة، ومن هذه المواد النخالة،

مسحوق الفصة، مساحيق اللحم أو السمك، المركزات المعدنية والفيتامينات.

وفي جميع منشآت تصنيع الأعلاف، يتم تنفيذ مراقبة مستمرة ودورية للمواد الأولية الواردة إلى المصنع، لكي تتم مراقبة:

– المظهر الفيزيائي: كالرائحة، اللون، درجة النقاوة والشوائب، درجة الجودة.

– إجراء تحاليل بسيطة: مثل الوزن النوعي، والرطوبة للحبوب.

– أخذ عينات من أجل إرسالها للمخبر من أجل التحاليل الكيميائية المختلفة.

– التحري عن كميات وأوزان المواد الأولية الواردة إلى المصنع.

– تجهيزات تنظيف المواد الأولية:

الغرض منها تنظيف المواد العلفية من جميع المواد الغريبة العضوية أو المعدنية التي يمكن أن تحويها المواد الأولية المستخدمة في التصنيع ومنها الحصى، القطع المعدنية أو الخشبية أو الزجاجية، القش، الخيطان، الأسلاك، بعض البذور الضارة أو السامة أو المواد الملوثة الأخرى.

قد يسبب بعض هذه المواد إتلافاً شديداً لألات الطحن والخلط، فضلاً عن أنها يمكن أن تشكل خطراً على الحيوانات المستهلكة أو تقلل من القيمة الغذائية للمادة العلفية المصنعة، وللتخلص من مثل هذه المواد الغريبة تستخدم وسائل فصل عديدة منها الغرابيل والفواصل المغناطيسية...

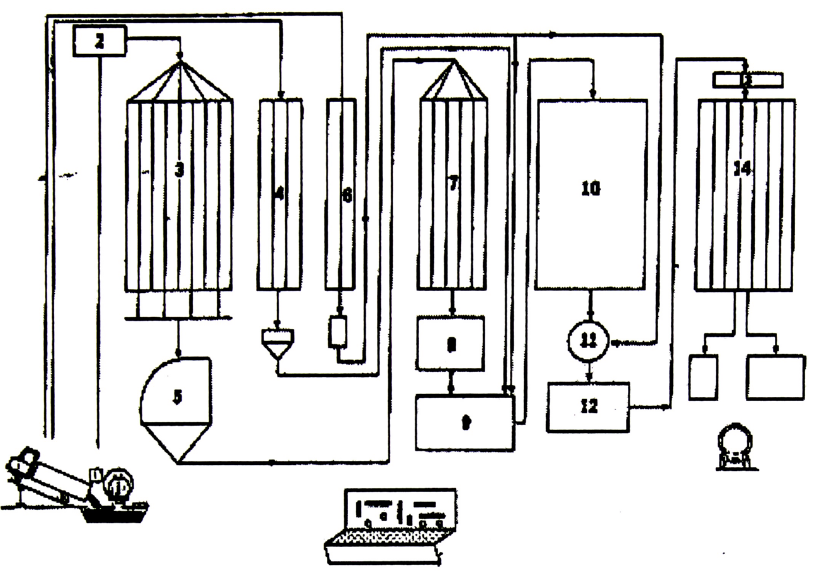

" الغرابيل:

تقوم هذه الأدوات بنخل المكونات الأولية على أساس حجم الجزيئات أو الحبوب، ومنها أنواع عديدة قياس عيونها مختلفة القطر وذلك بحسب مكان وجودها أو الغاية منها، وعادة تعمل هذه الغرابيل بحركة اهتزازية لزيادة قدرة فصل المواد الغريبة، ومنها من يعمل بوجود تيار هوائي لفصل الأجزاء الخفيفة من المادة الأولية اعتماداً على الوزن النوعي (الشكل التالي).

وتركب الغرابيل الناخلة عند مآخذ الصوامع وتتصل بمجاري مخصصة لنقل المواد النظيفة إلى الجهات التالية من عملية التصنيع.

شكل يبين مبدأ عملية فصل الشوائب اعتماداً على أوزانها النوعية.

* الفواصل المغناطيسية:

تستخدم هذه التجهيزات لفصل الشوائب المعدنية التي قد تصل إلى المواد الأولية أو الخلائط العلفية، ويجري الفصل بتمرير هذه المواد إلى مجاري خاصة حيث توجد اللوحات المغناطيسية التي تقوم بجذب الشوائب المعدنية كاملة وتنقية الأعلاف منها.

ومن الفواصل المغناطيسية المعروفة تلك التي تكون بشكل الطبلة أو الحزمة، ويعد المغناطيس الكهربائي أفضل الأنواع وأكثرها استخداماً في مصانع الأعلاف الكبيرة، ويتكون هذا المغناطيس من أسطوانة ممغنطة كهربائيا تدور حول نفسها آليا أثناء مرور المواد العلفية عليها لتعلق عليها الشوائب المعدنية، ويتم التخلص من هذه الشوائب بفصل التيار الكهربائي عن المغناطيس فتسقط الشوائب عن الأسطوانة وتستبعد بعد ذلك إما يدوياً وإما آلياً حسب درجة مكننة المصنع.

تركب الفواصل المغناطيسية عادة في الأماكن التي تكون مدخلاً لتجهيزات النقل أو الخلط أو التحبحب، ويتوقف عددها على حجم المصنع وعدد خطوط الأعلاف وأنواعها وطبيعة الإنتاج.

* الفواصل الفرشية:

تركب مثل هذه الفواصل عادة بعد عملية الطحن للمواد الأولية، وهي عبارة عن مناخل آلية عالية السرعة، وتفرش فيها الأعلاف لتمر من المنخل، ويتم التخلص فيما بعد من الأجزاء التي تحتجز فوق المنخل والتي هي عبارة عن شوائب مختلفة غير مرغوبة.

- طحن المواد الأولية:

تهدف عملية الطحن إلى تصغير حجم جزيئات بعض المواد الأولية إلى جزيئات أكثر نعومة؛ لكي يتناسب حجمها مع طبيعة المادة العلفية المراد إنتاجها ونوع الحيوانات التي ستتغذى عليها.

فبعض المواد الأولية (الحبوب، الإكساب، الدريس...) تحتاج إلى عملية طحن لتنعيمها من أجل خلطها مع المواد الأولية الأخرى التي لا تحتاج إلى الطحن (النخالة، المساحيق العلفية الأخرى...) وذلك لإنتاج مخاليط الأعلاف المركبة أو المحبحبة.

ويمكن أن تجري عملية الطحن على عدة مراحل باستخدام الكسارات أولاً لتقطيع المواد العلفية القاسية وتجزئتها، كالحبوب والأغلفة المتخشبة، ثم تنتقل هذه المواد الى الات الجرش لتنعيمها حسب الحجم المطلوب وقد تمر بعد الجرش الى غرابيل للحصول على جزيئات متماثلة وتعود الجزيئات الكبيرة للجرش مرة ثانية، ثم تستخدم الات الطحن لتنعيم المواد المجروشة بدرجة اكبر وذلك حسب الهدف من استخدامها.

ويعتمد حجم الجزيئات المطحونة النهائي على مواصفات المنخل المستعمل، إذ ينتج الطحن الناعم عن استعمال مناخل ذات فتحات يصل قطرها حتى ٢ ملم والطحن الخشن ينتج عن مناخل قطر فتحاقا 2–5 مم، وتتباين المواد الأولية كثيرا في الوقت اللازم لطحنها، فعلى سبيل المثال، يستغرق طحن حبوب الشعير ضعف الوقت اللازم لطحن حبوب الذرة الصفراء، بعد المراحل المختلفة لعملية الطحن ينتقل الطحين الناتج إلى عمليات التصنيع الأخرى في المصنع.

لذلك يوجد في مصانع الأعلاف العديد من آلات التكسير أو الجرش أو الطحن.

وكما ذكر سابقاً فإن آلة الطحن ذات المطارق هي الأكثر استخداماً في مصانع الأعلاف، لأنها تمتاز بالبساطة وعدم تعرض الأعلاف بداخلها إلى ارتفاع درجة الحرارة التي قد تغير من مواصفات المادة المنتجة.

ومهما تكن آلة الطحن المستخدمة فإنه يجب أن تحقق الشروط الفنية التالية:

– تجانس مقاييس الجزيئات في المادة المطحونة الناتجة.

– سرعة انتقال المواد المطحونة إلى المراحل التالية للتصنيع.

– توافر إمكان مراقبة درجة النعومة أثناء دوران الآلة وتنظيمها.

– الاستهلاك الأدنى من الطاقة الكهربائية.

– الحد الأدنى من المواد الناعمة المتطايرة (الغبار).

– سهولة استبدال الأجزاء المهترئة من آلة الطحن وسرعتها.

وتعد آلات الطحن الكبيرة ذات قدرة أكبر من الآلات الصغيرة، وفي مصانع الاعلاف يوجد على الاقل اليتان للطحن، لكي لا يتوقف الانتاج بسبب عطل ميكانيكي وآلة الطحن، وقد تنظم عملية الطحن أوتوماتيكيا، لأنه يمكن لألات الطحن أن تعمل لأوقات طويلة دون مراقبة، لذلك يجب أن يخصص عدد من صوامع المواد الأولية لتمد الآلات بشكل آلي وعادة يلزم ٨ صوامع سعة الواحدة 30 طنا لمصنع طاقته الإنتاجية 20 طن/ ساعة، ويلزم 2 صومعة سعة الواحدة 10 أطنان لمصنع طاقته الإنتاجية 1 طناً/ساعة.

وقد يحدث أثناء عملية الطحن بعض الفقد من وزن المواد الأولية في صورة غبار وفقد بسبب تبخر الرطوبة من المادة الأولية؛ وقد يصل إلى نحو 3% من الناتج الكلي، لذلك تجهز مصانع الأعلاف بأدوات خاصة لإضافة الرطوبة آليا أو تجفيف الحبوب إذا كانت رطوبتها مرتفعة وتسمى هذه العملية بالتنميش أي معادلة نسبة الرطوبة في المادة الأولية. ومثل هذه التجهيزات يمكن أن تخفف كثيراً من كميات الغبار الناتجة عن عملية الطحن.

- تجهيزات نقل المواد في المصنع:

يستخدم في نقل المواد المطحونة وتحريكها داخل مصنع الأعلاف إما الطرائق الميكانيكية كالحلزونات والسيور الناقلة وإما السلاسل المزودة بأوعية كالقواديس، وهذه التجهيزات تستخدم في النقل الأفقي أو العمودي للمواد العلفية وتتميز بسهولة الحركة والنقل من دون نشر الغبار في جو المصنع.

وقد نلجأ إلى طريقة استخدام معدات النقل بالسحب الهوائي الموجودة في المصانع الحديثة، لكي يدفع الهواء الذي تولده مراوح خاصة في قنوات انتقال العلف وبذلك ينقل معه الاعلاف المطحونة، ويجب ان لا تقل سرعة الهواء الناتج عن المراوح عن 20 م/ثانية وان لا تقل كميته عن 25-30 م3/ دقيقة لكل طن من العلف المطحون.

وتتميز طريقة النقل بالهواء في منع فصل المكونات للأعلاف المخلوطة والذي يحدث أحيانا عند تفريغ الأعلاف السائبة إلى الصوامع بطرائق تقليدية، وتميز أيضاً بأنها سهلة التركيب وتنظف ذاتيا وتكون صيانتها أقل من وسائل النقل الأخرى.

وتوجد في مصنع الأعلاف أيضاً بعض معدات التداول الإضافية مثل الآلات الرافعة والشوكة الرافعة لنقل الحوامل الخشبية المرصوص عليها بعض المواد الأولية أو بعض المنتجات النهائية.

- تجهيزات عمليات الخلط في المصنع:

* خلط المواد العلفية الناعمة:

يجري خلط المواد الأولية التي تم طحنها مع الكميات اللازمة للعلف المركب من المواد الأولية الأخرى التي لم تحتج إلى عملية طحن في آلات الخلط، وذلك بهدف الحصول على انتشار جيد لجميع مكونات العلف المركب في الخليط الناتج الذي يجب أن يكون متجانساً جداً وتعتمد قدرة هذه العملية كثيراً من ناحية أولى على مقاييس الجزيئات لمكونات العلف المختلفة، ومن ناحية ثانية على آلة الخلط المختارة.

وتبرز أهمية دقة عملية الخلط في مصانع الأعلاف عند استخدام المكملات الغذائية أو الإضافات العلفية في الخلطة؛ وهي غالبا ما تكون نسبها قليلة جدا في العلف المصنع، إذ تضاف إلى الخليط بكمية عدة غرامات / طن، ومن ثم فإن درجة الانتشار المثالية تكون بحدود 125 P.P.M. فإذا لم تكن آلات الخلط ذات قدرة عالية فإن توزيع هذه المواد في كامل العلف المصنع يكون غير متماثل، وقد ينتج عن ذلك في بعض الحالات خطر على الحيوانات التي تتغذى عليها.

وتتوقف المدة اللازمة لعملية الخلط على عدة عوامل منها مقاييس الجزيئات وكثافتها وشكلها ومعامل الاحتكاك فيما بينها، وكذلك نسبة الرطوبة في المخلوط، وهناك بعض الخصائص الأخرى التي تؤثر في عملية الخلط مثل التداخلات الكيميائية الممكن حدوثها بين المكونات والكهرباء السكونية للجزيئات، يبين الشكل التالي أشكال التجهيزات المحركة للمواد المخلوطة داخل آلة الخلط.

الشكل يبين نماذج أدوات التحريك ضمن الخلافات.

وبشكل عام يراقب تجانس المخلوط الذي يزداد بسرعة خلال الدقائق الخمس الأولى من العملية وتصل درجة الخلط إلى نحو ٨٠%، ثم يتناقص فيما بعد، وقد تبين أن المدة المثالية لعملية الخلط هي بين 7–15 دقيقة، وكذلك تبين أن عملية الخلط لمدة قصيرة تؤدي إلى توزيع غير منتظم للمكونات، أما عملية الخلط لمدة طويلة فتؤدي إلى حدوث فصل في جزيئات العلف.

تستخدم في مصانع الأعلاف أشكال عديدة من الخلاطات، منها الصغيرة التي تتسع لنحو 0.5 طنا وتستخدم في خلط المكملات العلفية، ومنها ذات الاستطاعة الكبيرة التي تصل إلى نحو 2 طناً وتستخدم في خلط المواد العلفية الأساسية، وتوجد ثلاثة أنواع للخلاطات هي الأفقية والشاقولية والخلاطات المستمرة التي توجد ضمن خطوط إنتاج العلف حيث تستقبل الأعلاف بدرجة تغذية ثابتة ثابتة وتخرج منها متجانسة وهكذا.

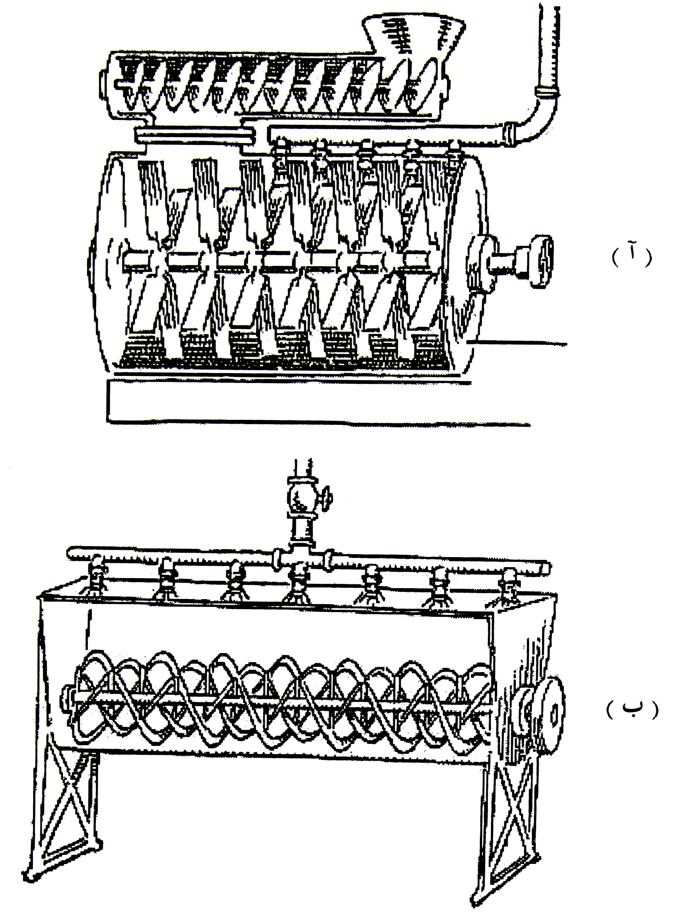

* وتعد الخلاطات الأفقية أكثر استخداماً وتعطي مستوي مرتفعاً من الخلط، وكذلك معدل إنتاجية مرتفعا، وفيها تتم عملية الخلط خلال 3– 5 دقائق، وتعد هذه الخلطات مناسبة لخلط الدهون والمولاس ومكونات العلف ذات الكميات الصغيرة (الشكل التالي) وتتميز الخلاطات الأفقية بأنها سهلة الصيانة.

الشكل يبين نماذج من الخلاطات الأفقية.

آ - مستمرة. ب - غير مستمرة.

وهي مجهزة لإضافة الدهون أو المولاس.

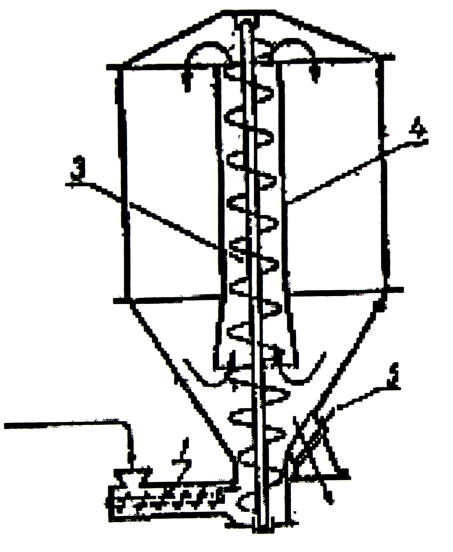

* أما الخلاطات الشاقولية التي تجري تغذيتها بالأعلاف من أسفل وتخرج متجانسة من الأعلى، فتستغرق عملية الخلط بها نحو 15–20 دقيقة، ولا تستخدم هذه الخلاطات بكفاية في حالة إضافة الدهون أو المولاس، لأنه يمكن لهذه المواد أن تلتصق يجدران آلة الخليط وتقل قدرها، وأيضاً لا تعد هذه الخلاطات مناسبة عند إضافة المواد التي تكون كمياتها صغيره جداً إلى العلف المركب وذلك لاحتمال بقائها في أسفل الخلاط وإمكان حدوث فصل في مكونات العلف.

الشكل يبين نموذج من الخلاطات الشاقولية.

1– ناقل، 3- لولب الخلط، 4- اسطوانة الخلط، 5- فتحة التفريغ

وفي جميع الأحوال يجب دائماً القيام بصيانة الخلاطات وتنظيفها جيداً باستخدام الهواء المضغوط وذلك حرصاً على عدم حدوث تلوث بقايا المنتجات السابقة وبشكل خاص عندما تكون هذه المنتجات مكونة من مجموعة مواد أولية متنوعة.

* وفي المزارع يمكن أن يتم خلط العلائق اللازمة للقطيع وبخاصة إذا كانت أعداده صغيرة، وبذلك يقوم المزارعون بالاستفادة من المواد العلفية المتوافرة لديهم في المزرعة وقد يشترون بعض المواد الأولية الضرورية لتكملة علائقهم الأساسية لتصبح ذات قيمة غذائية متزنة.

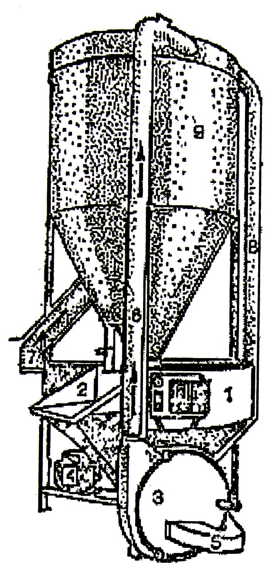

ويتطلب لإنتاج العلائق المركبة في المزرعة توافر آلة طحن وآلة خلط، وأبسط الأشكال لوحدات الخلط في المزرعة هو توافر آلة ثنائية الغرض (الشكل التالي) إذ تقوم هذه الآلة بطحن المواد الأولية اللازمة للعليقة ثم تقوم بخلطها مع بعضها وتكون مثل هذه الآلات معتدلة الثمن نسبياً وذلك لصغر طاقتها الإنتاجية.

الشكل يبين آلة ثنائية الغرض للطحن والخلط معاً.

1- حوض استقبال المواد الأولية لطحنها.

2– حوض استقبال المواد الأولية التي لا تحتاج إلى طحن.

3– آلة الطحن، والمادة تنتقل إليها عن طريق أنابيب.

4- محركات آلة الخلط.

5– مغناطيس للوقاية من الشوائب المعدنية.

6ـ قناة لتصريف المادة المطحونة إلى الخلاط.

7– قناة لتصريف الخليط للتعبئة بأكياس.

8– قناة لتخفيف الضغط.

9- الفلاط.

– خلط الدهون والمولاس:

تتميز الأعلاف المخصصة للحيوانات النامية والدواجن نسبياً بغناها بالطاقة والبروتينات والعناصر الغذائية الأخرى، وهذا يتطلب ضرورة إضافة المواد الأولية الغنية بالطاقة إلى هذه العلائق.

ويعد المولاس والمواد الدهنية من المركبات الغنية بالطاقة والقليلة التكلفة، إلا أن إضافتها إلى الخلائط العلفية يتطلب تجهيزات خاصة، إذ تكون هذه المواد على درجة الحرارة المحيطة إما لزجة وإما صلبة، لذلك فمن الضروري تسخينها على درجات حرارة 70 درجة مئوية للمواد الدهنية و 60 درجة مئوية للمولاس لكي تصبح سائلة ويسهل إضافتها للخليط.

تضاف الدهون الحيوانية والزيوت عادة في مخاليط أعلاف الدواجن بنسبة 1 – ٢%، ويمكن أن يرش بشكل رذاذ نسبة 3% فضلاً عن الحبيبات المصنعة من هذه المخاليط، إلا أن ذلك يتسبب برخاوة الحبيبات، أما المولاس فيضاف إلى الخلطات العلفية بمعدل 2.5%.

وتحدث عملية إذابة الدهون أو المولاس قبل إضافتها إلى العلائق باستخدام أوعية

ذات غلافين؛ فهي تؤمن عملية التسخين لهذه المواد عن طريق إمرار الماء الساخن أو بخار الماء بين غلافي الوعاء، وهذه الطريقة تُجنب العاملين من الوقوع في أخطاء ناتجة عن زيادة درجة الحرارة والتي تؤدي إلى تخريب جزئي في المواد الأولية.

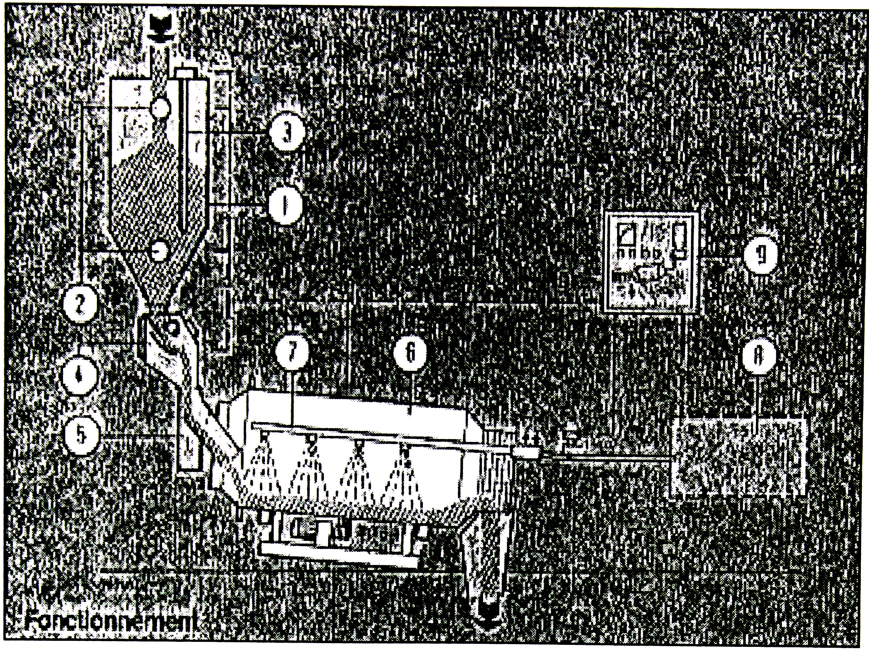

وتتم عملية الخلط لسوائل الدهون أو المولاس بفضل مضخة خاصة تعمل على إدخال أو رش المولاس أو الدهون السائلة إلى خليط الأعلاف المستمر بالتقليب ضمن جزء دوار من الخلائط مجهز بحواجز وبذلك تصل كريات الدهن أو المولاس وتلتصق بجزيئات الخليط وتتم عملية الخلط، إلا أن هذه التقانة لا تسمح سوى بخلط كميات محددة من السوائل مع خليط المادة العلفية، لأن زيادتها تؤدي إلى صعوبة تدفق الطحين في قنوات النقل، لذلك ينصح في حالة الرغبة بإضافة كميات من المواد الدهنية تزيد على 5% وحتى 10% اللجوء إلى عملية رش الحبيبات العلفية المصنعة من خليط الأعلاف، وتشكيل طبقة عليها من المواد الدهنية أو المولاس ويتم ذلك كما في الشكل التالي باستخدام تجهيزات تقوم برش الواد السائلة علي شكل رذاذ؛ حتى يغلف الرذاذ سطح الحبيبات العلفية ضمن الالة الاسطوانية الدوارة والتي تكون اغلفتها في درجة من الحرارة محددة.

الشكل يبين طريقة تغليف الحبيبات العلفية برذاذ سوائل الدهون او المولاس.

1- انتظار الحبيبات العلفية قبل تغليفها.

2- مسابر لتحديد مدي تعبئة مكان التخزين.

3– مسير لتحديد التغير المستمر في مكان التخزين.

4– منظم أوتوماتيكي لتدفق الحبيبات المراد تغليفها.

5- علبة لمعايرة عملية التدفق لحبيبات العلف.

6– أسطوانة التغليف بالمولاس أو بالدهون.

7– أنبوبة توصيل السوائل ودفعها بشكل رذاذ.

8- مستودع السوائل المجهز بأداة تسخين عادة.

9– لوحة تشغيل الآلة والمراقبة الإلكترونية.

- خلط الإضافات العلفية:

تعد تكملة المخاليط العلفية بالإضافات الغذائية من العمليات القيمة التي تميز الأعلاف المصنعة، إذ تتيح التكملة الغذائية فرصة إنتاج المواد العلفية المتزنة أو الكاملة والمتناسبة مع احتياجات الحيوانات الغذائية، ومن أهم المركبات الإضافية التي تكمل بها العلائق الأساسية: الفيتامينات، العناصر المعدنية وبخاصة النادرة، المضادات الحيوية، المواد الآزوتية غير البروتينية، مصادر الطاقة وغيرها من المواد التي تضاف بكميات قليلة (اقل من 1%).

ولخلط مثل هذه المركبات، يفضل أن تجري عملية خلط أولية مع بعض المواد الحاملة مثل كسبة الصويا أو الذرة الصفراء المطحونة وذلك للحصول على مخلوط متجانس منها عند خلطها بشكل نهائي مع بقية مكونات العلف المصنع، وتتبع في مصانع الأعلاف طريقتان لإضافة المكملات العلفية.

– الطريقة الجافة:

وتكون فيها المكملات العلفية علي شكل مسحوق جاف ذي درجة نعومة معينة ويخصص لعملية الخلط خطوط خاصة تتألف من خلايا تخزين للمواد الأولية وموازين وآلات طحن وخلاطات لتجانس المواد المكملة مع المادة الحاملة التي تفيد في تخفيف تركيز المواد الكملة وزيادة حجمها وتجانسها حتى يسهل خلطها بشكل مثالي مع المخلوط العلفي الأساسي.

– الطريقة الرطبة:

وفيها تضاف المكملات العلفية على صورة محاليل مائية وهي أفضل من الطريقة السابقة واكثر دقة، ويقتصر استخدامها على المكملات الغذائية القابلة للذوبان في الماء على درجة الحرارة المحيطة، أو المكملات المحضرة على صورة محاليل مركزة.

وتتميز هذه الطريقة بتجانس خليط المواد المكملة مع الأعلاف الرئيسة، وإمكان استخدام كميات قليلة جدا من الإضافات العلفية، وثبات خواص الفيتامينات الحيوية، وسهولة مكننة جميع عمليات التحضير والنقل وتوفير التكاليف لأن الماء كمادة حاملة يعد متوافرا ورخيصا جدا، إلا أن عيب هذه الطريقة هو صلاحيتها فقط للمكملات العلفية القابلة للذوبان بالماء العادي، أما الذائبة في الماء الدافئ أو الحار فيتطلب أيضاً تجهيزات إضافية من أجل التسخين.

– ظاهرة فصل مكونات الأعلاف المركبة:

إن عودة عدم التجانس في خليط الأعلاف أو انفصال المكونات بعضها عن بعض هي من المشكلات متكررة الحدوث في مصانع الأعلاف، إذ تحدث هذه الظاهرة بعد عملية تصنيع المخاليط العلفية أو أثناء نقلها وتوزيعها، وهي من المشكلات المعقدة، التي يؤثر فيها العديد من العوامل.

ولتجاوز مثل هذه الظاهرة السلبية فإنه يلجأ عادة إلى إجراء عملية تحبيب لخليط المواد العلفية الأولية الأولية أو يضاف المولاس إليها أو اختيار بعض التقنيات التي تحد من حالة الفصل لمكونات الأعلاف المركبة.

بعد إتمام عمليات الخلط للمواد العلفية الداخلة في تكوين عليقة حيوان ما فإنه يتم توجيه الخليط العلفي إلى عدة اتجاهات:

– وإما أن ينقل إلى صوامع وخلايا التخزين من أجل تسويقه بشكل دوكمة.

– وإما أن ينقل إلى صوامع انتظار من أجل تصنيعه إلى حبيبات علفية Pellets ثم يسوق على هذه الحالة فيما بعد.

- تصنيع الحبيبات المخاليط العلفية:

تعد الحبيبات العلفية من أشكال منتجات مصانع الأعلاف المستخدمة بشكل كبير في تغذية جميع أنواع الحيوانات، وكباقي المخاليط العلفية، تصنع الأعلاف المحبحبة بتركيب دقيق لحيوان معين لتغطية احتياجاته من أجل إنتاج محدد.

فقد يكون العلف المحبحب كاملاً ومتزناً من الناحية الغذائية أو قد يكون غذاء مكملاً يستخدم إلى جانب أعلاف أخرى، وتمتاز الحبيبات العلفية بما يلي:

- تكون مقاييس جزيئاتها متماثلة ومتجانسة جيدا وتكون اكثر شهية للحيوانات، وذات قيمة غذائية مرتفعة.

– خلو الأعلاف المحبحبة من الجزيئات الناعمة التي تشكل الغبار في المصنع، وتفيد الحبيبات في التغلب على مشكلة فصل المكونات العلفية.

- سهولة ميكنة تغذية الحيوانات باستخدام الأعلاف المحبحبة وتقليص الهدر من الأعلاف أثناء توزيعها.

– تقليل تكاليف التداول والنقل والتخزين وذلك نتيجة ارتفاع كثافة الأعلاف المحبحبة.

– تتميز الأعلاف المحبحبة بطول مدة التخزين مقارنة مع الأعلاف العادية.

إلا أن عيوب الحبيبات العلفية هي:

* زيادة تكاليف التصنيع.

* إمكان هدم بعض المكونات الغذائية الدقيقة.

* زيادة استهلاك المياه من قبل الطيور وما يترتب عليه لحالة الفرشة الرطبة

في حظيرة الدواجن.

توجد طريقتان لتصنيع الأعلاف المحبحبة:

الطريقة الرطبة:

وتستخدم في تصنيع الأعلاف المحبحبة للأسماك بشكل خاص، وفيها يتم ترطيب المخلوط العلفي بالماء الساخن الذي درجة حرارته ۷۰ - ۸۰ درجة مئوية وذلك لتصل نسبة الرطوبة إلى 30 –35%، ثم يمرر الخليط إلى قرص التحبحاب (الذي يكون افقيا او شاقوليا) حسب الة التحبحب، وتخرج الحبيبات المصنعة من الالة وتكون متماسكة وغير منتفخة وغير قابلة للتشرب بالماء، لذلك تطفو في الماء، وهذا ما يجعلها صالحة لتغذية الأسماك.

الطريقة الجافة:

وهي الأكثر شيوعاً في تصنيع الأعلاف المحبحبة وتجري على عدة مراحل:

أ– تحضير خليط الأعلاف المركبة وذلك كما شرح في المراحل السابقة.

ب– تصنيع الحبيبات العلفية وذلك بإمرار الخليط العلفي المحضر في آلة الحبحبة ليتم تحويلها إلى حبيبات علفية (الشكل التالي).

الشكل يبين الة تصنيع الحبيبات العلفية.

تتميز الحبيبات الناتجة بأنها ذات قوام جيد أو بمعنى آخر مقاومة للتفتت، وهذا ما يجب أن يكون وهذه النوعية من الحبيبات تعتمد على تركيب الأغذية، فإن وجود السكريات أو النشاء المرغوب وجودها عادة، تشكل مع الماء عوامل لاصقة جيدة للحبيبات الناتجة. ويجب أن تكون الرطوبة الكلية داخل آلة الحبحبة محصورة بين 15–18 % من أجل ضمان الحصول على نتائج جيدة ويمكن أيضاً للذرة الصفراء ولكسبة الصويا أن تفيد كمواد رابطة للحبيبات، ولكن المواد الأولية ذات المحتوى المرتفع من الكربوهيدرات الجدارية (السيللوز...) تخفض بشكل كبير جداً من قساوة الحبيبات وتؤدي إلى رفع درجة الحرارة للأعلاف خلال مرورها من ثقوب قرص التحبيب.

أما المواد الدسمة فتؤدي إلى إنتاج حبيبات علفية هشة جداً وهذا ما يؤدي إلى تحديد نسبة إضافتها للعلائق بـ 6–7 %.

ويمكن لقساوة الحبيبات أن تتحسن باستخدام مواد لاصقة مثل: لينوسولفونات بنتونيت، سيلكات، نشاء جلتيي، ويعد المولاس الافضل فهو مفيد كمصدر سكري يقتصد بالطاقة وكمادة رابطة ممتازة.

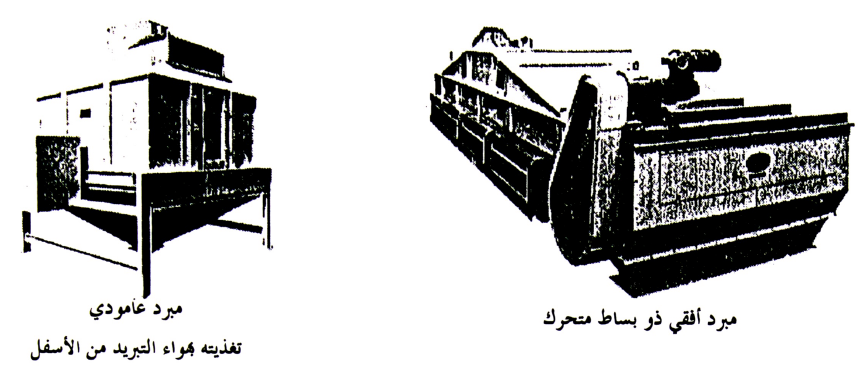

جـ – تبريد الحبيبات العلفية الناتجة وتجفيفها: عند خروج الحبيبات من الآلة تصل درجة حرارتها إلى نحو 70–80 درجة مئوية، لذلك يجب تبريدها وتجفيفها مباشرة بشكل يمنع حدوث أية تعفنات أثناء تخزينها فيما بعد، لذلك تمرر تيارات هوائية باردة أو بحرارة الجو المحيط لتجتاز الحبيبات الموضوعة في أجهزة دائرية أو تمر على بساط متحرك (الشكل التالي)، ويفضل أن توضع المبردات أسفل آلة التحبيب مباشرة. وفي الظروف الجوية المحيطة يلزم نحو 7 دقائق لتبريد الحبيبات العلفية ويكون قطرها 5 مم.

د– غربلة المواد الناعمة الناتجة مع الحبيبات العلفية وذلك لإعادتها مرة أخرى إلى آلة التحبيب ويجب أن تتميز الحبيبات العلفية بأن تكون متماسكة ومتينة بحيث يمكنها تحمل التداول في حالة نقلها بشكل سائب وأن لا تتكسر بوساطة معدات التغذية الأوتوماتيكية المستعملة في المزارع الكبيرة.

وعادة تخضع الحبيبات المصنعة لاختبارات فيزيائية لمعرفة درجة قساوتها أو درجة قابليتها للتفتت وذلك للحكم علي نوعيتها التصنيعية.

يبين الشكل نموذجين من المبردات المستخدمة في مصانع الأعلاف.

هـ – يمكن أن تجرى عملية تفتيت للحبيبات العلفية لتكوين مجروش منها تغذى عليه عادة الصيصان؛ لأن هذا المجروش قد جمع بين ميزات عملية الحبحبة وتقديمه على صورة مجروشة تناسب بعض الدواجن. وتتم العملية على الحبيبات بعد أن تكون قد بردت وجفت من الرطوبة الزائدة فيها، إذ تمرر هذه الحبيبات في آلة طحن ذات داحلات فتقوم بهرسها وتقدم للحيوانات على صورة مجروشة، وترتبط نوعية الفتات الناتجة بدرجة قساوة الحبيبات المصنعة منها.

– تسويق الأعلاف المصنعة:

تخزن المواد العلفية المصنعة في مخازن مجهزة تتسع لكميات الإنتاج وتؤمن الظروف المثلى لحفظها لحين توزيعها أو تسويقها، وانتظام عملية التسويق هو استمرارية لعمل مصنع الأعلاف، وتسلم الأعلاف المصنعة للمستهلكين أو لعملائهم بإحدى الطريقتين:

* تسليم الاعلاف المصنعة بعد تعبئتها بأكياس: وهي طريقة تقليدية، وليست لها فائدة إلا عندما تكون الكميات المطلوبة من المادة العلفية محدودة، ويتعامل بهذه الطريقة المزارع الصغيرة التي يكون عدد حيواناتها قليلاً.

* تسليم الاعلاف المصنعة بشكل دوكمة: وهذه الطريقة أكثر منطقية وفيها تنقل الأعلاف إلى المزارع كبيرة الإنتاج عن طريق الشاحنات الكبيرة وتتميز هذه الطريقة من تسليم الأعلاف:

– بالحصول على المواد العلفية بأسعار مقبولة ورخيصة.

- تسمح بميكنة اكثر سهولة لعملية توزيع الأعلاف.

– تخفض من مصاريف الأيدي العاملة الكبيرة.

– تخفف كثيراً من العمل في المزرعة عن طريق إلغاء نقل الأكياس العلفية باليد من مكان الحفظ الى مكان التوزيع... الخ.

إلا أنها تتطلب استثمارات وأماكن تخزين وحفظا للمواد العلفية أكثر أهمية من سابقتها، إلا أن هذه التكاليف قابلة للتعويض بشكل سريع.

* التعليمات المنسوبة إلى بطاقة المادة العلفية المصنعة:

تجبر القوانين في بلدان العالم مصنعي المواد العلفية التجارية بإرفاق بطاقة مع منتجاتهم وذلك بهدف مكافحة التلاعب والغش في أعلاف الحيوانات وتتضمن البطاقة العلفية معلومات عن التركيب الكيميائي وعن المكونات الداخلة في تركيب العليقة فضلاً عن الضمانة وذلك كما يلي:

1– إذا كانت المنتجات بسيطة (مادة واحدة) يذكر بالبطاقة:

- طبيعتها.

– النسبة المئوية للشوائب، وإذا كانت تزيد على 5% تذكر طبيعة هذه الشوائب.

في حالة الاكساب:

- تذكر النسبة الدنيا لمحتواها من المواد البروتينية الخام ومن المواد الدسمة.

- يذكر المحتوى الأقصى من الرطوبة والسيللوز.

2– إذا كانت المنتجات مركبة من عدة مواد أولية:

- هل هي أغذية كاملة أو مكملات علفية.

– اسم المادة العلفية، وصف المكونات، والإشارة إلى نوع الحيوانات المخصص لها هذه المادة العلفية.

– التاريخ: شهر الصنع والسنة بدقة.

- اسم المنتج، سجله الصناعي، عنوان المصنع، الوزن الصافي، العلامة التجارية للمادة المصنعة إن وجدت.

– طبيعة المكونات المختلفة مصنفة بمجموعات حسب أهميتها كما يلي:

* حبوب ومواد كربوهيدراتية.

* مخلفات ثانوية للحبوب النجيلية والبقولية.

* اكساب ومركبات بروتينية آخري.

* إضافات مختلفة.

– الضمانة: من الضروري أن ينبه على:

* النسبة الدنيا من المواد البروتينية الخام ومن المواد الدسمة.

* النسبة القصوى من الرطوبة، السيللوز، المواد المعدنية.

وبشكل اختياري تذكر قيمة الطاقة /100 كغ مادة علفية والنسبة المئوية الدنيا للبروتينات المهضومة.

* أوصاف أخرى إضافية.

3– إذا كان المركب الناتج مخلوطاً بالمولاس: حد أدن 2% مولاساً يجب بدقة ذكر

او تسمية المواد الحاملة للمولاس، محتوي المركب من السكريات معبر عنها بالغلوكوز كنسبة مئوية وهي نحو 48%.

4– إذا كان الناتج مركباً معدنياً: في هذه الحالة تكون نسبة المواد المعدنية الكلية أكثر من ٢٠% يجب ذكر أوصاف المعادن، النسبة المئوية للمواد المعدنية الكلية، والنسبة المئوية الدنيا للفوسفور والكالسيوم، والنسبة المئوية القصوى لكلور الصوديوم.

5- المركزات الفيتامينية: في جميع الحالات؛ إذ توجد إضافات للفيتامينات، يجب الإشارة إلى طبيعة الفيتامينات المضافة، الكميات المضافة (محتواها في 100 كغ مادة علفية) وذكر تاريخ صلاحيتها بدقة.

6– إضافات مختلفة.

ويمكن أن تضاف إلى أعلاف الحيوانات بعض المواد الثانوية المرافقة وهذه الإضافات غير غذائية ويجب أن يأخذ المصنع الموافقات الرسمية قبل استخدامها.

وتعد هذه الموافقات سارية المفعول طالما لم يحدث مخالفة ما يلي:

– نسب الجرعات المستخدمة المسموحة.

– تجاوز الأنواع الحيوانية المخصصة لها.

– تجاوز المدة الزمنية لإيقاف استعمالها (س) يوماً قبل ذبح الحيوانات، ومن هذه الإضافات: المضادات الحيوية، مضادات الكوكسيديا، مضادات الأكسدة المستحلبات، الأصبغة، اليوريا...

وقد تتضمن البطاقة العلفية بعض المعلومات الأخرى مثل مستويات الاستعمال، الخلطات العلفية المناسبة، إرشادات التغذية...

– حفظ المواد العلفية المصنعة:

إن عملية حفظ المواد العلفية من الأمور الكبرى التي يجب أن تؤخذ في الحسبان بخاصة ان وسائل التخزين تعد مكلفة الثمن وليست ذات صفة إنتاجية مباشرة على راس المال المستثمر فيها.

ومن ناحية القيمة الغذائية للمواد العلفية المصنعة فتكون ذات قيمة غذائية قصوى عندما تكون حديثة التحضير ومع مرور الوقت تؤثر فيها عوامل عديدة مثل درجات الحرارة المرتفعة، الضوء، الرطوبة... وهذه العوامل تؤدي إلى انخفاض القيمة الغذائية للأعلاف أثناء التخزين لذلك يجب أن تصنع الأعلاف وتسوق مباشرة، ويفضل أن تستخدم هذه الأعلاف في مدة 3 – 4 أسابيع أو أقل كلما أمكن.

ويجب الحذر أثناء مدة التخزين في الصوامع من حدوث التعفنات والتخمرات وأن يحكم إغلاق الصوامع وخلايا التخزين في المنشأة، وعندما يراد تفريغها يجب أن تفرغ جيداً وذلك بدق جدرانها حتى لا يبقى بها أية مواد علفية.

وفي حالة حفظ الأكياس العلفية، فيجب أن توضع في أماكن جافة ومعزولة عن التربة برفعها على مساند خشبية.

ويجب الحرص عند استخدام الأعلاف المحفوظة من مراقبة صلاحيتها والتقيد بالمدة الزمنية المحددة لاستخدامها والتي تظهر على البطاقة العلفية، والتعود على عدم استخدام الأكياس المفتوحة منذ مدة طويلة لاحتمال تعرض محتوياتها للتزنخ أو للإصابة بالحشرات.

- تجهيزات آخري في مصانع الاعلاف:

أجهزة إنتاج بخار الماء:

يلزم في جميع مصانع الأعلاف وجود تجهيزات جيدة لإنتاج بخار الماء ذي الضغط المرتفع. وتعد هذه التجهيزات مهمة للغاية؛ وذلك للاستخدامات المتعددة لبخار الماء في عمليات خلط المولاس والدهون وتصنيع الحبيبات...

وتتكون التجهيزات من حراقات وغلايات وانابيب توصيل معزولة حراريا للمحافظة على الماء الحار ونقله إلى الأماكن اللازمة لاستخدامه.

أجهزة إنتاج الهواء المضغوط:

وتلزم أيضا في مصانع الأعلاف لمهمات كثيرة منها استعمال الهواء كوسيلة لنقل المواد العلفية داخل قنوات الإنتاج المختلفة، ولتبريد الحبيبات العلفية المصنعة وكذلك لتنظيف التجهيزات والادوات الاخرى.

ويتم توليده من اجهزة تدعي Compresseurs d'air وهي ذات أشكال متنوعة وطاقات مختلفة.

أجهزة مقاومة غبار الطحن:

يوجد في مصانع الأعلاف مرشحات للغبار تركب حسب الحاجة إليها؛ ويفترض ألا يزيد مستوي الغبار علي 4 ملغ/م3 من الهواء في جميع مناطق التشغيل في المصنع، وتعمل هذه المرشحات على سحب الهواء الرطب الحار المحمل بالغبار، لكي لا يؤثر استخدامها في فقد الرطوبة من المواد العلفية.

وفي المصانع الحديثة يجري التخلص من الغبار عن طريق السحب بالهواء، كما هو في حالة سحب المواد المطحونة مباشرة ضمن قنوات المصنع، إذ يستخدم بذلك تيارات هوائية بسرعة كبيرة.

ومن المواد التي تؤدي إلى نشر الغبار في المصنع مسحوق الحجر الجيري وبخاصة إذا لم يخضر بشكل جيد، وكذلك التسريب الناتج من قنوات نقل الأعلاف المطحونة وغيرها...

|

|

|

|

مخاطر خفية لمكون شائع في مشروبات الطاقة والمكملات الغذائية

|

|

|

|

|

|

|

"آبل" تشغّل نظامها الجديد للذكاء الاصطناعي على أجهزتها

|

|

|

|

|

|

|

المجمع العلميّ يُواصل عقد جلسات تعليميّة في فنون الإقراء لطلبة العلوم الدينيّة في النجف الأشرف

|

|

|